안녕하세요

개인적으로 산업공부하며 남긴 기록 및 생각 정리용이니, 참고 바라며

글에 포함된 저의 사견이 투자에 있어 어떠한 추천이나 권유가 아님을 인지하시기 바랍니다.

증착공정

증착이란 반도체 소자를 구동하기 위해 필요한 다양한 물질을 얇은 두께의 박막으로 형성하는 과정

분자 또는 원자단위의 물질을 박막의 두께로 입혀 전기적인 특성을 갖게 하는 일련의 과정

증착의 방법은 PVD, CVD, ALD 등이 있다.

1) PVD(물리적 기상증착방법) : 이름 그대로 물리적 방식이며, 금속 박막의 증착에 주로 사용됨

2) CVD(화학적 기상증착방법) : 가스의 화학반응으로 형성된 입자들을 외부에너지가 부여된 수증기 형태로 쏘아 증착시키는 방법으로 도체, 부도체, 반도체의 박막증착에 모두 사용되는 기술

3) ALD(원자층 증착법) : CVD의 일종이지만 원자를 한층 한층 쌓아 올리는 방법으로 시간이 오래 걸린다.

PVD → CVD → ALD 순으로 갈수록 더 고도화된 기술이라 보면 되겠다.

반도체에서는 주로 CVD 증착기법을 사용하는데 ALD는 CVD의 일종이지만 더 고도화된 기술로 보면 되고, 장점과 단점이 있다.

ALD의 장점은 CVD대비 박막의 성능이 100~1000배 이상 얇아져 성능이 좋아진다. 하지만 속도가 치명적으로 느리다는 단점이 있다. 그래서 CVD만큼 대중적으로 사용되기 힘들었다.

하지만, EUV를 쓰게 되면서 마스킹 공정수가 줄어들고 그로 인해 ALD를 사용할 수 있게 되었다.

(EUV가 늘어날수록 ALD 증착이 함께 커진다.)

많이 들어보셨겠지만 여기서 EUV가 무엇인지 짚고 넘어가야 한다.

EUV와 ALD

반도체 제조에는 웨이퍼, 산화, 포토, 식각, 박막 등 여러 공정을 수없이 반복한다. 실리콘 웨이퍼에 작업을 수없이 반복하여 전기적 성향을 띠는 반도체를 만들어내는 과정인데, 이러한 반도체는 점점 미세화되고 경량화되는 방향으로 발전하고 있다. 이러한 방향성의 중심에 있는 장비가 바로 EUV 장비이다.

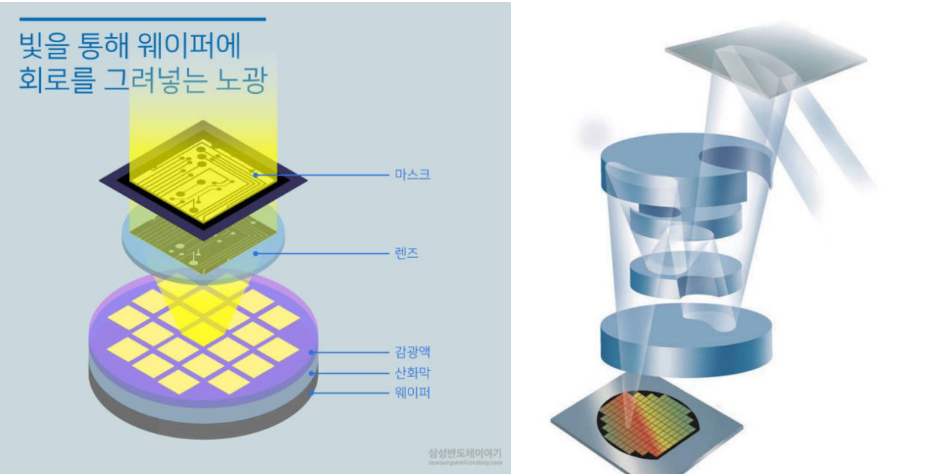

기존 ArF 노광공정은 빛이 마스크를 통과하여 웨이퍼에 회로를 그렸는데(위 그림 중 왼쪽), EUV는 빛을 반사하여 웨이퍼에 회로를 그린다.(위 그림 중 오른쪽)

ArF가 빛을 이용했을 때 마스크가 4장 필요했다면, EUV빛은 한 개의 마스크만 필요하다. → 마스크 개수를 줄이며 회로에 새기는 작업이 간소해진다. 또한 칩 하나의 크기가 작아지며, 동일 면적에 더 많은 반도체를 생산할 수 있어 공간 및 전력효율이 좋아진다.

이렇게 반도체의 미세화를 위해 EUV는 필수불가결의 방향성이고 이러한 EUV공정에서 ALD의 활용도도 높아진다.

ALD는 아주 얇은 두께로 증착하는 기술인데 CVD대비 증착속도는 느리지만 미세한 박막두께로 반도체 공정이 미세화될수록 중요해지는 증착법이다.

APCVD, LPCVD, PECVD의 차이

- APCVD(Atmosphere CVD): 상압 CVD라고도 하며 챔버 내부 압력이 대기압인 상태에서 박막을 증착하는 공정으로 최근에는 거의 사용하지 않는다. → 막질의 품질이 상대적으로 나빠 사용 안 함 (참고만..)

- LPCVD(Low pressure CVD): 이름대로 APCVD대비 낮은 기압에서 박막을 증착. 기압을 낮춰 확산속도를 빠르게 하고 온도를 높혀 반응성을 증가시킨다. 따라서 웨이퍼 표면반응 증가로 막질이 개선된다. 증착 속도는 APCVD대비 느리지만 웨이퍼를 여러 장 한 번에 로딩할 수 있다. → 온도에 영향을 받는 공정은 LPCVD 사용이 어렵다.

- PECVD(Plasma enhanced CVD): LPCVD가 낮은 기압으로 인해 줄어든 반응성을 열로 증가시켰다면, PECVD는 Plasma를 통해 이를 보상. 장점으로 저온공정이 가능하지만 막질은 LPCVD보다 좋지 않음.

ALD 증착 장비의 분류 (배치, 세미배치, 싱글)

ALD증착장비는 반응기에 따라 세미 배치, 배치 그리고 싱글 형태로 구분한다.

배치형태는 한번의 다량의 웨이퍼를 동시에 증착 가능한 장비를 말하고, 세미배치 형태는 상대적으로 적지만 수장의 웨이퍼를 동시에 증착가능한 장치를 말한다. 싱글 형태는 말 그대로 1장의 웨이퍼를 처리하는 반응기이다.

배치 형태의 ALD장비는 ALD장비 자체가 CVD 대비 생산성이 낮다는 단점을 보완하기에 최적의 방식으로 인식되었다. 이유는 앞서 설명한 바와 같이 다량의 웨이퍼를 한 번에 처리 가능하기 때문이다.

하지만 장점이 있다면 단점도 있는 법이다... 실제로 배치 형태 ALD로 증착되는 경우 웨이퍼가 놓이는 위치에 따라 산포가 발생할 수 있기때문에 싱글 ALD 대비 품질이 떨어진다.

이러한 배치와 싱글 타입 ALD의 문제점을 보완하기 위해 세미형태의 배치 장비가 대안으로 사용되기도 한다.

HIGH - K 란?

high-k라는 용어가 반도체 및 ALD를 공부하면서 자주 나왔는데, 이해해 볼 필요가 있다.

먼저 이를 이해하기 위해 트랜지스터 구조를 먼저 살펴보아야 한다.

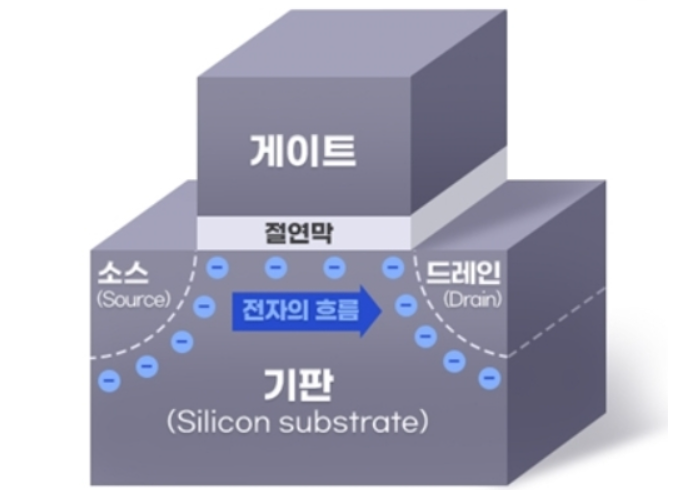

반도체안에는 수억 개의 트랜지스터가 일을 한다. 트랜지스터는 전압이 트랜지스터로 들어오는 대문 역할을 하는 게이트, 전하를 공급하는 소스, 전하의 배출구인 드레인이 있다.

게이트에서 + 전압이 걸리면 순간적으로 소스와 드레인사이 - 전하가 모여 전기가 통하는 통로인 채널을 형성하게 된다.

위 그림에서 보면 게이트 바로 밑에 절연막이 있는데, 절연막은 두 가지 기능을 한다. 첫째, 게이트에 전압이 걸리면 실리콘에 흩어져 있는 -전하를 절연막 아래로 긁어모으는 역할. 둘째, - 전하가 게이트 밖으로 벗어나지 못하도록 방어하는 역할.

이러한 절연막은 막 면적이 넓을수록 좋고, 두께가 얇을수록 좋고, 유전율 'K'값이 높으면 좋다.

이제 트랜지스터와 그 구성요소들에 대한 설명은 이정도로 해두고, 첨단 반도체 시대로 갈수록 트랜지스터의 크기는 작아지고 있다. 제한된 면적에서 많은 트랜지스터를 넣어야 집적도를 높일 수 있는데, 트랜지스터가 작아질수록 절연막의 면적도 줄어든다. 절연막의 면적이 높을수록 좋은데, 면적을 넓힐 수가 없어지니 절연막의 두께를 얇게 만드는 노력으로 이어진다. 근데 너무 막이 얇아지면 - 전하를 지키기가 힘들어 누설전류가 많아진다. 이는 칩의 전력효율성 저하로 이어지게 된다. 마지막 방법으로는 유전율 'K'를 올리는 방법인데, 이 유전율 'K'는 소재에 따라 다르다.

high-k는 바로 유전율 'K'가 높다는 뜻. 고유전율! 고유전율은 다른 조건이 같을 경우 - 전하를 더 잘 끌어당기는 성질이 있다. 이러한 HIGH-K는 트랜지스터 외에도 전하를 모아 데이터를 저장하는 D램 캐패시터에도 사용한다.

HIGH-K의 단점

high-k는 유전율이 높으나 다른 단점들도 있다. 우선 high-k는 ALD 증착 방법으로 만드는데, 실리콘과 닿은 경계면이 약간 울퉁불퉁하다. 따라서 전류 이동이 덜 원활할 가능성이 크다. 또, 전하 알갱이가 게이트 밖으로 날아가지 않고 절연막 사이에 끼어버리는 경우가 발생하는데 소자 성능을 불안전하게 하는 원인이 된다.

LOW-K는 HIGH-K와 공생한다.

유전율이 상대적으로 낮은 LOW-K의 경우 전하 알갱이를 끌어들이는 힘이 낮지만 그만큼 반도체 내에서 전기가 빠르게 이동하는 배선과 배선 사이를 채우는 부분에서는 LOW-K 절연막이 오히려 유용하다.

새로운 HIGH-K가 어느 소재에서 발견될지 모르게 그 쓰임새가 늘어날 것은 맞지만, 그렇다고 해서 기존의 LOW-K 소재들이 바로 불필요해지거나 사라지진 않을 것이다.

'재테크' 카테고리의 다른 글

| 반도체 EUV 나노 공정의 시장 (0) | 2023.04.08 |

|---|---|

| 미뤄왔던 CJ제일제당 바이오 사업부문에 관한 생각정리 (0) | 2023.04.05 |

| DB하이텍에 진입한 KCGI (WELCOME TO THE SHOW) (0) | 2023.04.03 |

| 곡물가격에 대한 생각과 음식료 섹터의 방향 (0) | 2023.04.02 |

| 리츠 기본 개념 공부하기 (0) | 2023.03.25 |